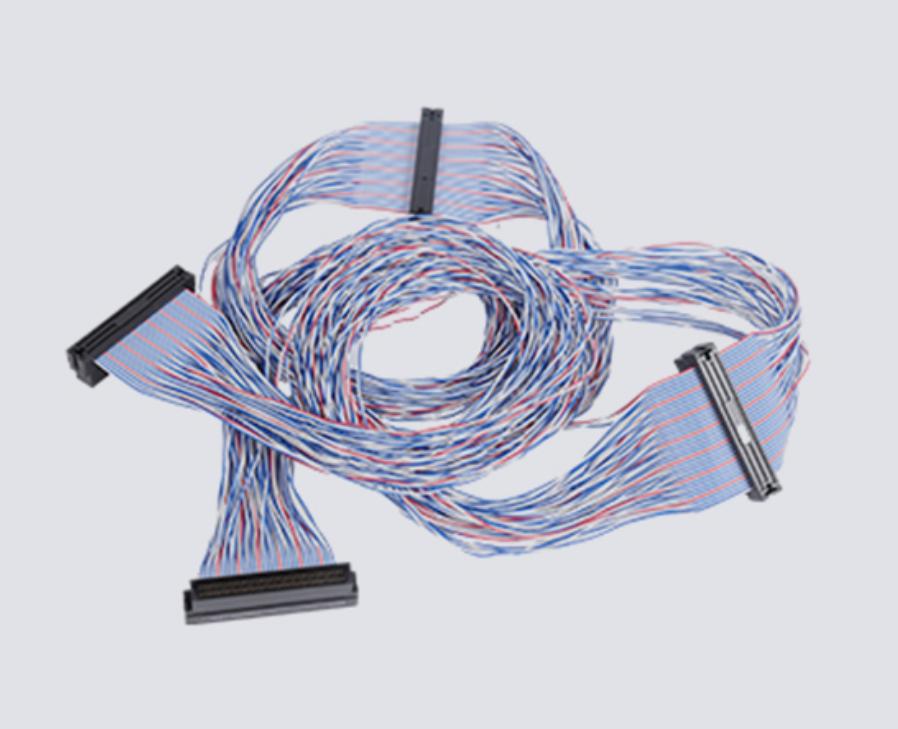

LIANLINK 开发具备高稳定性、高传输性能、强抗干扰能力的 34对 68芯对绞反排线,实现对日立、AMPHENOL 等品牌产品的替代,满足电子设备内部信号传输需求,在性能、成本、兼容性上具备竞争优势

LIANLINK 开发具备高稳定性、高传输性能、强抗干扰能力的 34对 68芯对绞反排线,实现对日立、AMPHENOL 等品牌产品的替代,满足电子设备内部信号传输需求,在性能、成本、兼容性上具备竞争优势 。

采用高纯度无氧铜导体,其具备低电阻率特性,能降低信号传输损耗,提升传输效率。比如选取直径 [X] mm 的无氧铜丝,经绞合工艺处理,增强柔韧性与抗弯折能力,适配设备内部复杂布线环境 。

选用耐高温、低介电常数的聚氯乙烯(PVC)或氟塑料作为绝缘层。低介电常数可减少信号传输时的延迟与衰减,耐高温特性保障在设备发热环境下稳定工作,如采用厚度 [X] mm 的特定配方 PVC 绝缘材料,精准控制绝缘性能 。

优化对绞节距,依据传输信号频率(如高频信号可采用 [X] mm 节距 ),通过合理对绞,使相邻导线电磁干扰相互抵消,增强抗干扰能力。同时采用反排设计,精准控制线序排列,适配特定接口引脚定义,保障信号对应传输 。

对于强干扰环境,增设铝箔 + 编织网双层屏蔽结构。铝箔屏蔽层可有效阻挡低频电磁干扰,编织网(如镀锡铜编织网,覆盖率 [X]% )针对高频干扰进行屏蔽,提升整体抗干扰性能,满足复杂电磁环境下的信号传输需求 。

无氧铜杆拉丝,控制丝径精度在 ±0.01mm 范围内,保证导体一致性。

多根铜丝绞合,采用退扭绞合工艺,减少绞合应力,提升导体柔韧性 。

选用精密挤出设备,将绝缘材料均匀挤包在导体外,控制绝缘层厚度公差在 ±0.02mm ,保障绝缘性能稳定。

挤出后进行在线火花检测,及时剔除绝缘不良品 。

按照设计节距进行对绞操作,配置高精度对绞机,实时监控节距精度。

通过定制工装夹具,实现导线反排,严格对应设计线序,利用视觉检测系统在线检测线序准确性 。

对于带屏蔽层产品,先绕包铝箔,再编织屏蔽网,控制屏蔽层覆盖率与编织密度。

挤出护套层(如采用环保 PVC 护套 ),控制护套厚度与外观质量,完成后进行成品检测,包括导通测试、绝缘电阻测试、耐电压测试、传输性能测试等,确保产品性能符合要求 。

优化原材料采购,与优质无氧铜、绝缘材料供应商建立长期合作,降低采购成本。

提升生产自动化水平,减少人工操作环节,降低生产工时成本,同时通过工艺优化,降低废品率,节约生产成本 。

性能方面,通过材料与工艺优化,在信号传输稳定性、抗干扰能力上达到甚至超越日立、AMPHENOL 等品牌同类型产品,满足高要求电子设备信号传输需求。

成本上,凭借成本控制措施,在同等性能下具备价格优势,或在同等价格下提供更高性能产品,提升市场竞争力,助力客户降低设备制造成本 。